VRF-системы кондиционирования (Variable Refrigerant Flow) — это современные и высокотехнологичные решения для обеспечения комфортного микроклимата в зданиях различного назначения. Благодаря своей эффективности, гибкости и энергосбережению, VRF-системы стали популярными как в коммерческом, так и в жилом секторе. Однако, чтобы создать такую сложную систему, требуется глубокое понимание технологий и процессов производства. В этой статье мы рассмотрим наружный блок VRF-системы, основные этапы производства кондиционирования, начиная с разработки и заканчивая сборкой и тестированием готового продукта.

Разработка и проектирование

Исследование и анализ рынка

Первым шагом в производстве VRF-систем является исследование и анализ рынка. Производители изучают потребности клиентов, тенденции рынка и конкурентные преимущества. Это помогает определить ключевые характеристики и функции, которые должна иметь VRF-система.

Проектирование системы

На основе результатов исследования разрабатывается концепция VRF-системы. Инженеры и проектировщики создают технические чертежи и спецификации, определяя структуру системы, типы компонентов, их взаимодействие и требования к производительности. Важным этапом является моделирование и симуляция работы системы, чтобы убедиться в ее эффективности и надежности.

Разработка компонентов

После проектирования системы начинается разработка отдельных компонентов, таких как компрессоры, теплообменники, вентиляторы, электронные блоки управления и другие. Каждый компонент разрабатывается с учетом требований к производительности, энергоэффективности и долговечности.

Производство компонентов

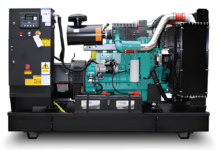

Производство компрессоров

Компрессор — это сердце VRF-системы, отвечающее за сжатие и циркуляцию хладагента. Производство компрессоров включает в себя несколько этапов:

-

Литье под давлением: Изготовление корпусов и других металлических деталей.

-

Механическая обработка: Токарные и фрезерные работы для создания точных геометрических форм.

-

Сборка: Монтаж двигателя, клапанов, подшипников и других элементов.

-

Тестирование: Проверка работоспособности и производительности компрессора.

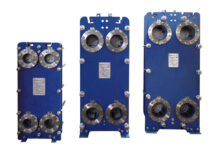

Производство теплообменников

Теплообменники отвечают за передачу тепла между хладагентом и воздухом. Производство теплообменников включает:

-

Литье алюминия: Изготовление пластин и трубок теплообменника.

-

Сварка: Соединение пластин и трубок с помощью лазерной или роликовой сварки.

-

Обработка поверхности: Нанесение антикоррозионных покрытий.

-

Тестирование: Проверка эффективности теплопередачи.

Производство вентиляторов

Вентиляторы обеспечивают циркуляцию воздуха в системе. Производство вентиляторов включает:

-

Литье пластмасс: Изготовление корпусов и лопастей вентилятора.

-

Механическая обработка: Токарные и фрезерные работы для создания валов и подшипников.

-

Сборка: Монтаж двигателя, лопастей и других элементов.

-

Балансировка: Устранение дисбаланса для обеспечения плавной работы.

Производство электронных блоков управления

Электронные блоки управления отвечают за контроль и регулировку работы VRF-системы. Производство электронных блоков включает:

-

Печатные платы: Изготовление печатных плат с помощью фотолитографии.

-

Монтаж компонентов: Установка микросхем, резисторов, конденсаторов и других элементов на печатные платы.

-

Сборка: Монтаж печатных плат в корпус блока управления.

-

Тестирование: Проверка работоспособности и функциональности блока управления.

Сборка и тестирование системы

Сборка наружных блоков

Сборка наружных блоков — это комплексный процесс, включающий в себя монтаж всех компонентов в единую систему. Основные этапы сборки:

-

Монтаж компрессора: Установка компрессора в корпус блока.

-

Монтаж теплообменников: Установка испарителя и конденсатора.

-

Монтаж вентиляторов: Установка вентиляторов для циркуляции воздуха.

-

Монтаж электронных блоков управления: Установка блоков управления и подключение к компрессору и другим компонентам.

-

Монтаж трубопроводов: Установка трубопроводов для циркуляции хладагента.

Сборка внутренних блоков

Сборка внутренних блоков происходит аналогично сборке наружных блоков, но с учетом специфики их размещения в помещениях. Основные этапы:

-

Монтаж теплообменников: Установка испарителя.

-

Монтаж вентиляторов: Установка вентиляторов для циркуляции воздуха.

-

Монтаж электронных блоков управления: Установка блоков управления и подключение к испарителю и вентиляторам.

-

Монтаж трубопроводов: Установка трубопроводов для циркуляции хладагента.

Тестирование и контроль качества

После сборки наружных и внутренних блоков проводится комплекс тестов и контроля качества. Основные этапы:

-

Тестирование производительности: Проверка производительности компрессоров, теплообменников и вентиляторов.

-

Тестирование энергоэффективности: Проверка энергопотребления системы и соответствие стандартам энергоэффективности.

-

Тестирование надежности: Проверка долговечности и надежности работы системы в различных условиях.

-

Тестирование безопасности: Проверка безопасности работы системы и соответствие стандартам безопасности.

Упаковка и отгрузка

Упаковка блоков

После успешного прохождения всех тестов блоки упаковываются для отгрузки. Упаковка включает:

-

Укладка в коробки: Наружные и внутренние блоки укладываются в прочные коробки.

-

Установка защитных материалов: Использование пенопласта, пузырчатой пленки и других материалов для защиты блоков от повреждений.

-

Маркировка: Нанесение маркировки с информацией о модели, производителе и технических характеристиках.

Отгрузка и доставка

Готовые блоки отгружаются на склады и дистрибьюторы. Отгрузка включает:

-

Логистика: Планирование маршрутов и транспортировка блоков к месту назначения.

-

Складирование: Хранение блоков на складах до момента их продажи и установки.

-

Доставка клиенту: Доставка блоков клиентам с учетом их местоположения и требований.

Заключение

Производство VRF-систем кондиционирования — это сложный и многоэтапный процесс, требующий глубокого понимания технологий и высокого уровня квалификации. От разработки и проектирования до сборки и тестирования, каждый этап играет важную роль в создании эффективных и надежных систем. Благодаря современным технологиям и инновациям, производители могут создавать VRF-системы, которые обеспечивают комфортный микроклимат в зданиях различного назначения, сохраняя при этом высокий уровень энергоэффективности и надежности.